- ARCHIVE

【湯けむりアーカイブス】絹のたどる道〜繭から糸へ

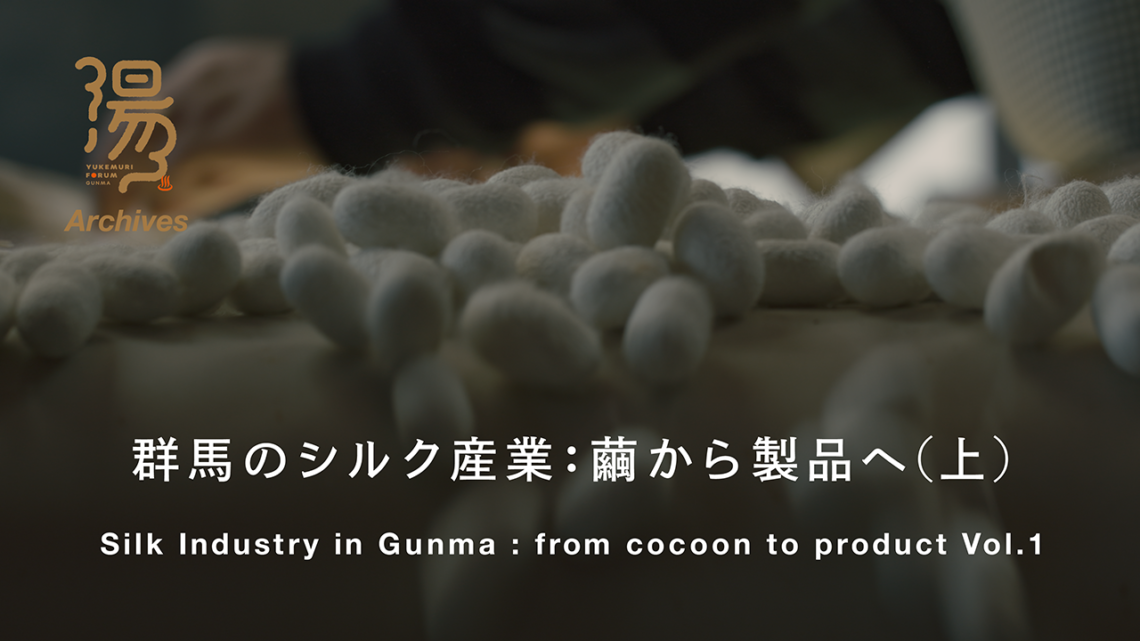

シリーズ『湯けむりアーカイブス』では、群馬県内各地に根付く固有の文化や伝統、産業などを見つめ直し、地域の求心力であるその価値を丹念に紐解いて記録。未来へとつなげます。

この動画は前後編(2本)のシリーズ企画です。

農家によって生産された繭が生糸になるまでの工程を担う碓氷製糸株式会社、生産された生糸が最終製品なるまでのプロセスの一例として群馬県繊維工業試験場、株式会社笠盛を取材し、絹のたどる道をアーカイブします。

ーーーーー

碓氷製糸株式会社

妙義山を間近に望む碓氷川ほとりの碓氷製糸工場は、県内唯一、日本最大の現役の器械製糸工場です。工場存続のため、碓氷製糸農業協同組合を母体として昭和34(1959)年に設立され、60年以上に渡って生糸生産を担ってきました。

生糸を作る様々な工程を担う機械は、新しく買い換えたり、部品を交換することができない貴重なものも多く、大切に扱われています。ちょっとした不具合は職員自ら応急処置にあたることもあります。

近年は農協の組合員数も減ってきたことから、2017年には群馬県や安中市、富岡市の出資を受け、株式会社として心機一転、再スタートを切りました。碓氷製糸で作られる生糸はすべて高品質な純国産(※)。伝統的な生糸の一方、機能性を活かした新発想の絹製品にも挑戦しながら、純国産生糸の貴重な生産拠点を守り続けています。

※国産と純国産は違い、海外産の生糸を輸入し、日本で加工した製品を「国産」、日本産の生糸を使っている製品を「純国産」と呼び分けます。

<工程>

1 乾繭(かんけん)

繭を熱風乾燥し、中のさなぎが羽化しないように処理し、貯蔵します。

2 選繭(せんけん)

ベルトの下から照明の当たるコンベヤに繭を乗せ、汚れやつぶれのある繭や奇形繭、さなぎが2つ入った繭(玉繭)などをベテラン従業員が目視ですばやく取り除きます。

3 煮繭(しゃけん)

繭をお湯で約20分煮て柔らかくし、ほぐれやすくします。碓氷製糸では進行式蒸気煮繭機を使用。繭は高温・低温・蒸気など6つの部屋を通過します。

4 索緒(さくちょ)

糸口を引き出すことを索緒と言います。索緒機についた竹ぼうきが回転して繭の表面をこすり、もつれさせて数本の糸を引き出します。

5 抄緒(しょうちょ)

もつれた糸から一本を引き出します。

6 給繭(きゅうけん)

それぞれ一本の糸口が出た繭が給繭機に入り、水に浸かったまま自動繰糸機に移動していきます。

7 セットアップ

小枠に巻き取られるまでの経路“糸道”に生糸を手動で通します。非常に細い生糸を、職員の皆さんが手をくるくるさせながら手早くセットする様は鮮やかです。

8 繰糸(そうし)

自動繰糸機は染めや織りの障害になる節(ふし)があると、機械が張力の異変を感知し、自動停止します。小枠が止まると職員が節を取り除き、生糸をつなぎ直します。生糸が細くなると維度を感知し、生糸を自動追加する機能もついています。

9 揚げ返し

小枠に巻き取った生糸を乾燥しながら外周150cmの大枠に巻き返します。繰糸機で取りきれなかった節をとる機能がついています。

10 束装(そくそう)

大枠から外した生糸の束(綛<かせ>)を乱れないようにねじりを加え、整えます。さらに、荷傷みを防ぐために綛を専用の装置で圧縮し、しっかり束ねます(これを括<かつ>と呼びます)。ちなみに一括払いなどの“括”はここから来ているそうです。

Usui Raw Silk

The Usui Raw Silk Factory sits on the banks of the Usui River, with scenic views of Mt. Myogi nearby. It is the largest active automated silk-reeling factory in Japan, and the only one in Gunma Prefecture. It has been producing raw silk for more than 60 years, since the Usui Raw Silk Manufacturing Agricultural Cooperative Association was founded in 1959 to keep the local factory in business.

The machines used for each step of raw silk extraction are rare and precious. In most cases, neither machines nor parts are replaceable, so the factory treats its equipment with utmost care. When there are issues with machinery, the staff can usually perform emergency repairs.

The factory restructured as a for-profit corporation in 2017, due to dwindling membership in the co-op. This fresh start was supported by financing from the prefecture and the local towns of Annaka and Tomioka. The high-quality silk that Usui Raw Silk produces is 100% Japanese in line with the jun-kokusan* standard. In addition to traditional raw silk filament, Usui also experiments with innovative products that utilize silk’s practical functionality. The company strives to preserve this production hub of precious, domestically produced silk.

*Jun-kokusan refers to products made in Japan out of raw silk produced in Japan. This is a step further than kokusan, used for products manufactured in Japan out of silk that has been imported.

Production Process

1 Kanken: Drying the Cocoons

The silk cocoons are dried with hot air in order to make sure the pupae inside the cocoons do not emerge. The cocoons are then stored.

2 Senken: Cocoon Selection

Cocoons are placed on a conveyor belt lit from underneath, and veteran silk-reelers inspect them for imperfections: broken or dirty cocoons, double-pupa cocoons, etc. Anything that does not pass this careful visual inspection is swiftly removed.

3 Shaken: Boiling the Cocoons

Cocoons are boiled in water for 20 minutes to make them soft and easy to unravel. At Usui Raw Silk, this boiling is performed in stages, with the cocoons passing through several chambers: high-temperature, low-temperature, steaming, etc.

4 Sakucho: Brushing

The act of finding the end of a silk filament is called sakucho (cocoon brushing). A bamboo brush attached to the brushing machine rotates against the surface of the cocoons and pulls out the thread ends it snags.

5 Shocho: Extracting Individual Filaments

A single strand is selected from each cocoon.

6 Kyuken: Cocoon Loading

Cocoons flow into the cocoon loading machine, each with one filament end hanging out of it. Still submerged in water, cocoons are moved to the automatic silk reeling machine.

7 Setup

Filaments are guided by hand through the course that leads to the reel. The nimble movements of the silk-reelers’ hands as they set the fine threads into the machine is a brilliant sight to behold.

8 Soshi: Reeling

Some filaments have joints and gnarls that could cause imperfections during dyeing and weaving later down the line. The automatic reeling machine detects these gnarls by sensing changes in tension, and pauses reeling in response. When the reel stops spinning, a worker will tear out the gnarl and reset the filament. The reeling machine also senses filaments that are too thin, and automatically adds strands to compensate.

9 Age-kaeshi: Re-reeling

After the small reels have been wound, the filament threads are rewound onto bigger reels with a circumference of 150 cm, drying along the way. If any gnarls make it through the first reeling, they are removed here.

10 Sokuso: Bundling the Skeins

The skeins of dry silk are removed from the big reels and twisted once so they don’t tangle. Then they are bundled with a special compression device, to prevent damage during handling and transport.

映像制作:岡本 憲昭

インタビュー/解説:岩井 光子